制造装备发展专项工作是由发改委、财政部等联合组织开展的,旨在通过专项实施,实现制造装备的创新和应用,显著提升国内制造业生产过程的智能化水平,促进工业化和信息化的融合,提升生产效率、技术水平和产品质量,降低能源资源消耗,实现制造过程的绿色化。

虚拟装配 virtual assembly

对装配建模所形成的装配模型进行装配分析与模拟的过程。包括一次或多次的装配规划、装配路径规划以及装配过程仿真等,用于装配干涉检查和装配工艺优化等目的。

虚拟装配模型 virtual assembly model

进行产品虚拟装配活动所需的三维数字模型,它包括装配模型、装配环境模型、虚拟操作者模型。

装配环境模型assembly environment model

指进行虚拟装配所需要的相关环境模型,通常包括装配工具模型、装配空间模型及装配流信息等。

装配流信息assembly flow information

描述整个装配过程中各装配环节所涉及的装配活动信息,例如装配上下游信息、各环节的装配要求等。

装配工具模型assembly tool model

指虚拟装配环境下表达装配过程中所使用的工具、工装及相关设备信息的模型。

装配空间模型assembly space model

指描述装配工其、虚拟操作者以及装配模型在进行虚拟装配活动中所形成的包络空间的模型.

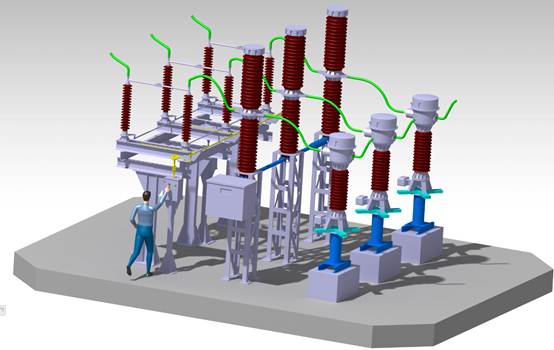

虚拟操作者模型virtual manipulator model

指参与虚拟装配过程的虚拟人整体或局部模型,例如虚拟人模型、虚拟手模型等。

装配过程规划assembly process planning

指对产品中各装配单元的装配顺序、装配路径进行分析和计算,并检查、分析和处理虚拟装配过程中出现的干涉、碰撞及人机工效等问题,后获得合理的、可指导实际装配过程的装配顺序和装配路径。

装配顺序规划assembly sequence planning

指在综合考虑时间、效率、成本等因素的情况下对装配模型中各装配单元的装配顺序进行分析和计算,得出很好的装配序列的过程。

装配路径规划assembly path planning

指对装配模型中各装配单元的装配路径进行分析和计算,在综合考虑人机工程、效率、成本等因素的情况下得出很好的装配路径的过程。

装配过程仿真assembly process simulation

指在虚拟环境下,对产品的装配过程规划进行模拟的过程。

虚拟装配仿真的一般流程

- 数据准备,即数据准备是为虚拟装配的场景初始化提供数据支持,其格式能够被所使用的虚拟装配系统所接受,其主要内容包括装配模型的数据准备、装配环境模型的数据准备、虚拟操作者模型的数据准备;

- 场景初始化,即通过读人装配模型、装配环咬模型和虚拟操作者模型数据,并在虚拟装配系统中生成虚拟装配仿真的应用场景,其主要工作包括运行设置(软硬件运行状态设置)、模型数据导入和设定(装配模型、装配环境模型和虚拟操作者模型的数据导人和初始状态设置)等;

- 虚拟装配操作过程仿真,即用户通过交互设备在虚拟装配场景中对装配模型的各装配单元的装配过程进行操作仿真,或对己经装配好的对象进行拆卸操作仿真,在装配操作过程中记录必要的信息供随后的装配过程分析与规划使用,这些信息主要包括装配单元的操作序列信息、装配单元在操作序列中的运动路径、装配环境模型与装配单元之间位置关系信息等;

- 虚拟装配过程规划,即用户根据虚拟装配操作仿真过程获得的信息进行装配过程规划,包括装配单元装配顺序与运动路径规划、装配过程的干涉与碰撞分析、装配过程的操作空间分析等,获得装配对象优选的装配顺序与路径。以及可装配性信息。

虚拟装配操作过程仿真与规划可以同时进行,也可以进行,直至获得合理的装配过程规划结果。

装配顺序规划

装配顺序的生成

- 确定合理的装配单元装;

- 装配单元装配顺序的几何可行性检查;

- 产品装配协调部位的装配工艺性分析;

- 装配单元装配的可操作性分析.

装配顺序评价应考虑的一般因素

- 装配并行度,即分析装配操作时间并行的能力,并行度越高,装配时间越短;

- 子装配单元稳定性,即描述子装配单元的稳定程度、主要分析在装配过程中产品装配单元的装配定位要求,保证子装配单元具有良好的稳定性;

- 操作复杂性,即表示了装配操作的复杂程度,要求需重定向或移动的子装配单元应该易于操作;

- 装配成本及时间;

- 装配重定向数,即装向在产品装配单元装配过程中的改变次数,要求重定向数越小越好;

- 聚合性,即在装配过程中和似的装配操作应集中完成的性质;

- 人机工效;

- 装配工艺性.即虚拟装配过程中装配单元、工装、工其等在装配环境中的可操作性、空间敞开性等。

装配顺序优化的一般过程

- 对装配顺序按照评价因素的要求进行单项评价和综合评价;

- 选择评价值较高的装配顺序;

-

对装配顺序进行局部的调整以获得较高的装配顺序。

装配路径的生成

装配路径的生成

产品装配路径规划的要求如下:

- 定义每一个产品装配单元的装配路径;

- 确定装配单元在装配路径中所处的位置和在装配空间中的姿态;

- 分析产品装配单元在装配路径上的局部碰撞问题;

- 对产品装配单元的装配路径进行几何可行性检查;

-

对产品装配单元的装配路径进行物理可行性检查。

装配路径优化的一般过程

- 对装配路径按照评价因素的要求进行单项评价和综合评价;

- 选择评价值很高的装配路径;

- 对装配路径进行局部的调整以获得很优的装配路径.

装配过程仿真分析

- 综合产品装配单元的装配顺序和装配路径,形成装配过程序列;

- 实时分析装配单元在装配环境中的装配过程是否存在碰撞问题、不协调问题,并反馈分析结果;

- 根据分析结果对产品装配单元的装配顺序或装配路径做出调整.改进产品的可装配性;

- 对调整结果进行装配过程模拟,直到完全解决碰撞问题和不协调问题。

虚拟装配结果的评定与要求

虚拟装配结果可以通过以下方式进行评定:

- 装配模型的干涉或间隙检查;

- 产品装配单元的装配顺序、装配路径报告,供工艺设计参考;

- 根据2.的装配顺序和装配路径,对产品装配单元进行装配过程模拟后产生的碰撞、协调性、工艺性等分析报告.